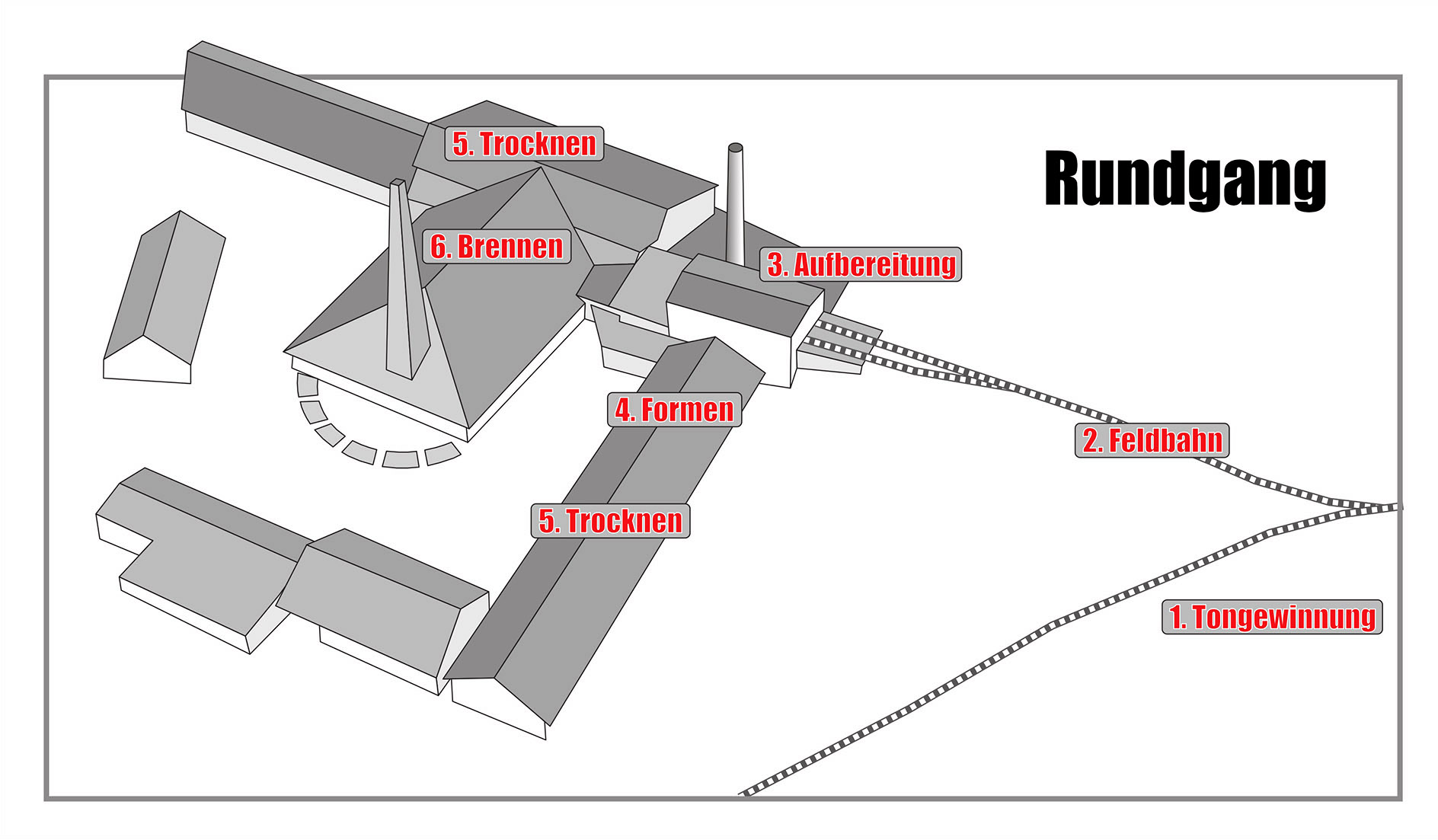

Rundgang Rundgang

Ton und Tongewinnung

Ton und Lehm als Rohmaterial einer jeden Ziegelei ist in fast allen Regionen zu finden, ist aber unterschiedlich zur Ziegelherstellung geeignet. Sie sind Verwitterungsprodukte von Gesteinen, welche unterschiedliche Minerale enthalten wie Quarz, Feldspat, Glimmer und ähnliche Silikate. Ton und Lehm sind mineralogisch und chemisch das Gleiche, unterscheiden sich aber durch die Korngröße.

Die Ziegelei Hundisburg hat ausschließlich Ton, der in der zuletzt genutzten Tongrube als Bänderton abgelagert war, genutzt. Es ist ein Ton mit geringem Eisen- und reichem Kalkgehalt, der bei einem Brand zwischen 900 und 1000° C eine rötliche bis rötlichgelbe Farbe bekommt.

Die Tongewinnung erfolgte durch Graben und Abstechen mit Hacke und Spaten. 1958 erhielt die Ziegelei einen Eimerkettenbagger, der später von einem Löffelbagger abgelöst wurde.

Der Transport erfolgte über schienengebundene Kipploren, die von Pferden gezogen wurden, nach dem Zweiten Weltkrieg wurden Dieselloks eingesetzt. Die ehemalige Tongrube und die Rundfahrt mit der Feldbahn zeigen den Besuchern eine grüne, ruhige und doch belebte Idylle.

Feldbahn

Die Feldbahn, eine schmalspurige und meist auf leicht verlegbaren Gleisen verkehrende Transportbahn, eroberte in den Gründerjahren ab 1871 Fabriken, Baustellen, Militär, Tongruben und Felder.

Als Antrieb diente zunächst die Muskelkraft von Mensch und Tier. Um 1880 begann der Bau von Lokomotiven für Feldbahnen, zunächst als Dampflokomotiven, später auch mit anderen Antrieben: Elektro- und Dieselloks. Der Wagenpark der Feldbahnen war einfach strukturiert. Zweiachsige Loren, meist ungebremst und ungefedert, prägten das Bild. Der Einsatz von Feldbahnen in Ziegeleien war wohl die augenfälligste Anwendung dieses Transportmittels.

Ab 1903 kamen diese auch in der Hundisburger Ziegelei zum Einsatz. Der Ton wurde mit einer Feldbahn, Spurweite 600 mm, mit zuerst 0,5 cbm, später 0,75 cbm Kipploren transportiert. Nicht eindeutig zu klären ist, ob die Loren bis zum Einsatz einer Diesellock 1946 mit der Hand geschoben wurden oder ob die im Betrieb vorhandenen Pferde zum Ziehen der Loren eingesetzt wurden.

In den fünfziger und sechziger Jahren wurden die meisten Bahnen stillgelegt, wobei in der DDR der Wandel im Transport auf LKW, besonders in der Ziegelindustrie, verzögert war. Zum Ende der DDR waren etwa noch 500 schmalspurige Industriebahnen in Betrieb.

Bis zur Stilllegung der Ziegelei 1990 war die Feldbahn in Hundisburg im Einsatz. Heute ist die Feldbahn ein Teil des Technischen Denkmals Ziegelei Hundisburg. Sie dient noch manchmal ihrem ursprünglichen Zweck, weil heute in der historischen Technik des „Handstrichs“ in gewissem Umfang Ziegel hergestellt werden.

Die Loks und Kipploren wurden instandgesetzt, um sie der Nachwelt zu erhalten und Loks und Loren wurden gesammelt. Zum Technikbestand gehören 10 betriebsbereite Dieselloks, 15 Muldenkipper und 4 Personenwagen, die zu besonderen Höhepunkten den Besuchern vorgestellt werden.

Vorwiegend dient die Feldbahn heute als Besucherbahn. Die Fahrt auf dem ca. 2 km langen Rundkurs ist ein Erlebnis der besonderen Art und wird nicht nur Feldbahnfans begeistern. Der Kurs führt an historischen Brennöfen, dem Eimerkettenbagger und der ehemaligen Tongrube vorbei.

Aufbereitung

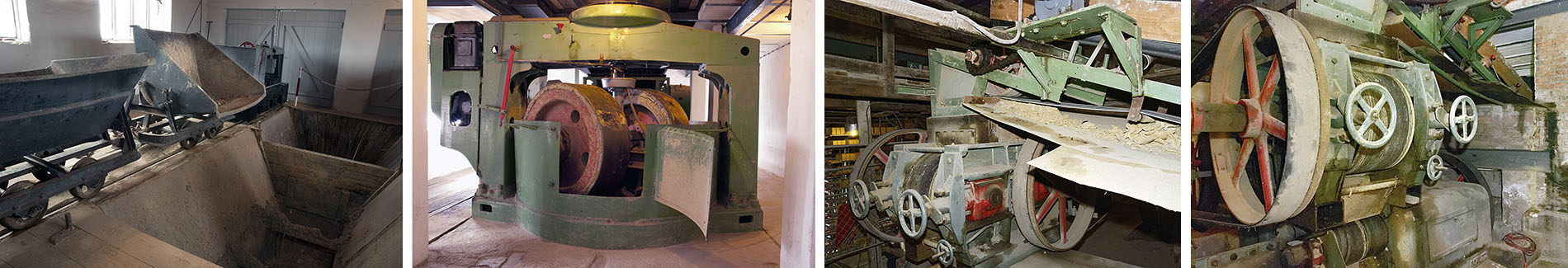

Die Rohstoffaufbereitung hat die Aufgabe, den Rohton zu einer bildsamen homogenen Masse zu formen. Das kann über natürliche Aufschlussverfahren wie Wintern, Sommern, Sumpfen und Mauken und über künstliche Verfahren wie Zerkleinern, Schlämmen und Heißluftaufbereitung erfolgen.

Erste Aufbereitungsmaschinen, wie der Göpel, entstanden gegen Ende des 18. Jahrhunderts. Der Tonschneider war ab 1850 die erste und lange Zeit die einzige Aufbereitungsmaschine in den Handziegeleien. Kollergang und Walzwerk gelten als die klassische Aufbereitung und fanden ab 1880 zunehmende Verbreitung in den Ziegeleien. Moderne Aufbereitungsanlagen verfügen über Kastenbeschicker, Walzwerke, Kollergang und Mischer.

Bis 1903 war Hundisburg eine Handstrichziegelei in der Ton mit der Hand gegraben, gewintert und gesumpft wurde. Mit dem Bau des Maschinenhauses und dem Einsatz von Kollergang und Strangpresse, die über eine Transmission von einem feststehenden Dampfkessel angetrieben wurden, begann die Maschinenarbeit. Hundisburg war eine „Dampfziegelei“.

Die Technologie der Ziegelherstellung wurde 1946 verändert. Seitdem besteht die maschinelle Aufbereitung aus Kastenbeschicker, Nasskollergang, Sammelteller und Walzwerk. 1955 wurde das Aufbereitungsgebäude gebaut und die räumliche Anordnung der Maschinen verändert.

Die Ziegelei verfügt heute über Maschinen aus dem Jahre 1962.

Formen (Handstrich, maschinelle Formgebung)

Der Handstrich ist eine alte Technik der Ziegelherstellung, die schon mehr als 10.000 Jahre alt ist und aus dem Orient kommt. In unserer Region wurde sie erst um 1150 durch Mönche und südwesteuropäische Bauhandwerker bekannt, die die Kloster Havelberg und die Burg Anhalt im Harz errichteten.

Der Handstrichziegel wird durch Einstreichen, Einschlagen und Eindrücken einer weichen Arbeitsmasse von Hand in eine Form aus Holz oder Metall hergestellt. Dazu entnimmt der Ziegelstreicher vom Tonhaufen einen Batzen Ton, formt ihn mit den Händen vor, wirft ihn dann mit Schwung in die Form und drückt ihn mit der Faust in den Ecken fest. Überschüssiger Ton wird mit einem Abstreichholz abgestrichen. Die Form wird hochgezogen und der Ziegel bleibt auf dem Boden zum Trocknen liegen oder wird mit dem darunter liegenden Brett zum Trocknen gebracht. Nach dem Trocknen erhält er durch den Brand bei 950 – 1000°C seine Festigkeit und Farbe.

Ziegelstreicher fertigten so mit einfachen Formen bis 4000 Ziegel, mit Doppelformen bis 6000 Ziegel täglich.

In der Ziegelei Hundisburg betrug die jährliche Produktion bis zur Einführung der Maschinenarbeit (1903) ca. 1,4 Millionen Ziegel, davon ca. 1,2 Millionen Mauerziegel. Die Ziegler strichen, bei 12-stündiger Arbeitszeit, 3.000 – 4.000 Mauerziegel am Tag. Hilfsarbeiten, wie die Vorbereitung des Tones und das Abtragen der handgestrichenen Ziegel, übernahmen andere Arbeiter.

Unter dem Aspekt „Ein Denkmal produziert für Denkmale“ wird die Handwerkskunst der Ziegelherstellung im Technischen Denkmal Ziegelei Hundisburg, mit der Hand gepflegt.

Die ersten Ziegelformmaschinen kamen Anfang des 19. Jahrhunderts auf den Markt. Sie führten das Streichen der Ziegel maschinell aus.

1863 begann mit der allgemeinen Einführung der liegenden Schneckenpresse von Schlickeysen die industrielle Ziegelherstellung, die 70 Jahre später als Vakuumpresse eine Qualitätsverbesserung erfuhr. Auf der später entwickelten Revolverpresse (Stempelpresse) werden Dachziegel, die durch ihre Maße und Verfalzung durch Abschneiden vom endlosen Strang nicht herstellbar sind, geformt. Durch das Mundstück der Strangpresse erhält der Ziegel die endgültige Form. Der austretende Strang wird automatisch, früher von Hand, in einzelne Formlinge geschnitten. Dann kamen eine Strangpresse der Firma Schmelzer, Magdeburg, und ein Handabschneider zum Einsatz.

Das Sortiment an Ziegeln wurde beibehalten, Krempziegel wurden weiterhin mit der Hand hergestellt. Die durch Verschleiß notwendigen Neuanschaffungen führten bis 1990 zu keiner wesentlichen Änderung der Technologie und Modernisierung der Maschinen.

Die heutige Strangpresse ist eine Fabrikation von „KEMA Görlitz“, Baujahr 1962, und entspricht in ihrer Funktionsweise der Schneckenpresse von Schlickeysen. Der von Hand betätigte Abschneider wurde 1960 durch einen Abschneider ersetzt, bei dem das Schneiden automatisch und die Umsetzung auf Förderanlagen mit der Hand erfolgt.

Trocknen

Nachdem der Ziegelformling durch Handstrich oder Ziegelpresse seine Form erhalten hat, wird er getrocknet, um ihn für den Brand vorzubereiten. Ursprünglich wurde an der Luft getrocknet, später ging man zu beheizten Trockenanlagen über. (natürliche und künstliche Trocknung)

Nach dem Trocknen hat der Formling seine Plastizität verloren und hat eine Eigenfestigkeit, die Transport und Stapelung möglich macht. Er ist aber immer noch in Wasser löslich und kann jederzeit in den plastischen Zustand zurückgeführt werden.

Grundsätzlich besteht beim Ton durch zu schnelle Trocknung die Gefahr der Rissbildung oder der Verkrümmung des Formlings, da der Ton mit dem Entzug von Wasser mehr oder weniger schwindet und Spannungen innerhalb des Formlings entstehen.

Die Ziegelei hatte vier Trockenscheunen mit verstellbaren Klappen oder Holzjalousien, von denen drei Scheunen nicht mehr erhalten sind. Die heutige Trockenscheune wurde 1950 an gleicher Stelle der 1945 durch Brand zerstörten Scheune errichtet und verfügt über Holzjalousien, um die Luftzufuhr regeln zu können. Die Trockenzeit bei Lufttrocknung ist witterungsabhängig und dauert mindestens 3 Wochen, kann nur ungefähr von April bis September erfolgen und damit ist die Ziegelei nur ein Saisonbetrieb.

1937 wurde durch Umbau einer Trockenscheune eine künstliche Trocknung, eine Kammertrocknung, System Feld, eingerichtet, die unter dem Dach noch Fragmente der verstellbaren Lüftungsklappen erkennen lässt.

Durch Saugzugventilator (Exhaustor) wurden die Rauchgase und Abwärme des Brennofens zum Trocknen benutzt. Dadurch verringerte sich die Trockenzeit auf 3-5 Tage und war witterungsunabhängig. Das war die Voraussetzung für den ganzjährigen Betrieb der Ziegelei.

Brennen

Unter Einfluss des Feuers, bei Temperaturen zwischen 850° und 1.250°C wird je nach Rohstoffart die Substanz des Formlings so umgewandelt, dass der Werkstoff Ziegel entsteht, der nicht mehr in Wasser löslich ist. Das Brennen besteht immer aus dem Anwärmen, Aufheizen, Garbrennen und Kühlen.

Auf dem Gelände der Ziegelei in Hundisburg wurde 1882 der Ringofen (Hoffmannscher Ringofen) gebaut. Der Ofen war kreisrund, hatte 16 Kammern und in dessen Mitte stand der rechteckige Schornstein.

Der Ringofen wurde 1938 durch einen Zick-Zack-Ofen, erfunden 1868 durch Jakob Bührer, ersetzt, der von Anfang an mit Ventilatorzug betrieben wurde. Er hat 12 Kammern, die insgesamt ein Fassungsvermögen von rund 120.000 Mauerziegeln haben. Vom Setzen der Ziegel in den Ofen, über Anwärmen, Brennen, Kühlen bis zum Ausräumen der Ziegel, vergehen 8-10 Tage.

Bis 1990 wurde der Zick-Zack-Ofen kohlebeheizt und kontinuierlich ungefähr 45 Wochen betrieben und eine Jahresproduktion von 3,2 Millionen Mauerziegel (NF) gebrannt.

Auch heute noch werden die handgestrichenen Formziegel und Fußbodenplatten im kohlebeheizten Zick-Zack-Ofen gebrannt, die dadurch die farbliche Lebendigkeit, Individualität und Struktur bekommen.